Trucs

et astuces électroniques pour vos R/C

Trucs

et astuces électroniques pour vos R/C Trucs

et astuces électroniques pour vos R/C

Trucs

et astuces électroniques pour vos R/C

Les articles ou plans compilés que vous trouverez dans ces pages sont en libre utilisation, mais ne doivent pas faire l'objet d'une exploitation commerciale .

Quand on réalise un modèle réduit, il arrive fréquemment que l'on désire tester la course et le point neutre d'un servo. Dans ce cas là, le récepteur et les accus sont généralement enlevé du modèle, d'où une fastidieuse installation provisoire de tout le bazar pour se rendre compte que l'accu est déchargé! C'est pourquoi j'ai réalisé ce petit accessoire fort pratique. Il possède une alimentation (pile 9V) intégrée et un connecteur dans la panoplie des marques les plus courante. Le tout est logé dans un petit boîtier plastique permettant de l'emporter partout avec soi.

Rien de plus simple. Il suffit de connecter le servo à tester et de tourner le potentiomètre pour vérifier le point neutre et les débattements.

Cet appareil pourra être équipé d'un interrupteur et d'une LED pour vérifier le bon état de la pile.

Il n'y a pas de circuit imprimé disponible, étant donné la diversité des boitiers. Ce montage pourra prendre place sur un veroboard.

Le chargeur présenté dans cet article a été tout spécialement développé pour les accus d’émission et de réception utilisés par les modélistes. A l’encontre des chargeurs classiques, il fonctionne par courant pulsé qui évite tout effet indésirable de mémoire des accus, les préservant ainsi d’une baisse de capacité prématurée. De tels chargeurs commencent à apparaître dans le commerce, sous la dénomination de chargeur ‘reflex’ (notamment chez Robbe qui propose une version 220V).

On ne compte plus les modélistes qui doivent changer leur accus (spécialement ceux d’émission) au bout d’une année ou deux, suite à une baisse significative de leur capacité. Ceci est du à l’effet mémoire des accus qui ‘prennent l’habitude’ de n’être utilisés qu’à moitié. Contre ce fléau, on trouve depuis peu dans le commerce des chargeurs fonctionnant par courant pulsé. Tel est le cas de celui présenté dans ces pages. Depuis l’adoption de ce type de charge il y a 4 ans, nous n’avons toujours pas eu à changer nos accus. Nous avons opté pour le processeur de charge ICS 1702 (Galaxy Power) qui permet non seulement la charge en courant pulsé mais aussi plusieurs programmes de décharge entre autres. Restait à développer le chargeur proprement dit autour de ce circuit. Pour ce faire, nous nous sommes imposés d’utiliser exclusivement des composants standards et le moins cher possibles pour garantir la facilité de reproduction.

Le processeur de charge

Affligé du terme barbare de ICS 1702, cet IC est le coeur du circuit. Il commande les étages de puissance consacrés à la charge et à la décharge, suivant un cycle qui est propre au programme sélectionné.

Charge rapide :

La LED ‘charge’ (jaune) s’allume.

Le processeur commence par une précharge basée sur une augmentation de la largeur des impulsions de courant, qui a pour but d’éviter de se faire leurrer par des faux delta peaks qui peuvent être générés par des éléments très déchargés si on commence directement à charger à fond.

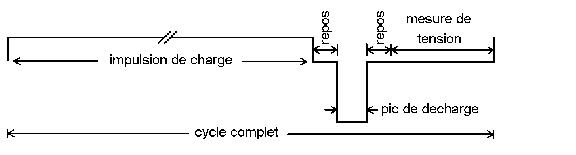

Ensuite, le 1702 commence la charge rapide proprement dite : sur des périodes d’une seconde, il envoie des impulsions de charge de 983ms, qui en plus de charger l’accu, ont pour effet néfastes de créer des bulles de gaz à l’intérieur des éléments. Ces minuscules poches de gaz constituent une couche qui, localement, isole l’électrode de l’électrolyte. D’autre part, en raison de la production de gaz, la pression interne de l’accu augmente, ce qui peut devenir néfaste à la santé de celui-ci à partir d’un certain seuil (problème des chargeurs en continu). Pour éviter une trop forte production de gaz, le processeur envoie après chaque impulsion de charge un bref pic de décharge (5ms) d’intensité 2.5 fois supérieure. Ceci va forcer les bulles de gaz à se détacher des électrodes et va les transformer, par réaction avec d’autres corps présents dans l’accu, en combinés non volatiles.

Après chaque pic de décharge, l’ICS 1702 mesure la tension de la batterie ramenée à la valeur pour un élément via un diviseur de tension. Noter que lorsque cette mesure est effectuée, l’accu n’est ni chargé ni déchargé. La mesure est donc faite à vide et n’est pas influencée par des paramètres extérieurs.

Jusqu’à ce qu’il détecte que l’accu est plein grâce au delta peak et arrêtera la charge rapide. Mieux vaut une courbe de la tension de l’accu en fonction du temps plutôt qu’un long discours pour l’expliquer.

Noter que si le delta peak ne se fait pas a cause d’un accu défectueux, le processeur possède une sécurité qui arrêtera la charge après un temps que nous avons préprogrammé à 75 min. Si vous utilisez des accus d’une capacité supérieure à au courant de charge sélectionné, ils n’auront peut-être pas le temps de se charger intégralement pendant cette période. Vous avez la possibilité de lever la patte 10 du 1702 pour porter la durée limite de la charge rapide à 110 min., ce qui est sans danger même en utilisant également des accus de capacité inférieure ou égale au courant de charge, l’arrêt se faisant alors grâce au delta peak.

Le chargeur se mettra ensuite en charge de remplissage pendant 2h à un courant 10 fois inférieur au courant nominal. La LED ‘entretient’ (verte) s’allume. Puis en charge d’entretien à un courant 40 fois inférieur.

Décharge :

La LED ‘entretient-décharge’ (verte) clignote.

Le processeur envoie des pics de décharge de 400ms (I=2.5courant de charge) toutes les secondes jusque la tension de l’accu descende à 1volt par élément.

Décharge / charge :

Comme son nom l’indique, ce programme décharge l’accu jusqu’à 1volt par élément puis lance un cycle de charge rapide.

Noter que le 1702 détecte une batterie branchée à ses bornes, faute de quoi il allume la LED d’erreur (rouge).

Le chargeur lui même :

Ce chargeur a été développé dans le cadre d’un stage d’électronique durant ma formation.

Autour du processeur, on trouve les étages de charge et décharge commandés par le 1702 via les transistors T1,T2,T3. Ils sont simplement constitués de LM 317 (IC2,IC4,IC5) montés en régulateurs de courant constant avec des résistances (R9 a R12 et R15 a R18) sur lesquelles on joue grâce au switch SWX2 qui sert à sélectionner les courants de charge (0.3A,0.7A,1.3A).

Le tout est alimenté par un doubleur de tension à condensateur (pour permettre de charger des accus de plus de 5 éléments) qui certes possède un rendement médiocre (ça chauffe pas mal) par rapport à d’autres systèmes, mais a l’avantage de demeurer reproductible par n’importe qui, les composants étant standards (ce qui n’est pas le cas des autres systèmes à self). Il est à noter que dans le cas de la réalisation d’un chargeur pour 4 et 5 éléments seulement, il n’est pas nécessaire de câbler la partie doubleur, 12V étant suffisants pour l’alimentation.

Réalisation :

Étant donné le prix de revient de ce chargeur qui il faut bien l’admettre n’est tout de même pas donné, il a été prévu plusieurs versions possibles autour d’un même circuit imprimé :

- Double chargeur (1 carte émetteur 6-8 éléments + 1 carte récepteur 4-5 éléments). C’est celui que vous pouvez admirer sur les photos. Il présente comme inconvénients de devoir câbler 2 cartes (le prix double) mais permet de charger votre émetteur et accu de réception simultanément.

Différences intervenant lors du montage :

- choisir les switches de sélection du nb d’éléments (2,3 pos.)

- ne pas câbler la partie doubleur pour la carte 4,5 éléments

- choisir correctement les résistances R5 (rappel: Il faut rajouter un condensateur céramique de 47nF en parallèle sur R5) a R8 dans le tableau :

|

compo |

4,5,6 éléments |

4,5,8 éléments |

4,5 éléments |

6,8 éléments |

|

R5 |

metal 1.8K |

metal 2.2K |

metal 2.2K |

metal 1.8K |

|

R6 |

metal 12K |

metal 12K |

metal 12K |

metal 22K |

|

R7 |

metal 9.1K |

metal 15K |

metal 15K |

metal 15K |

|

R8 |

metal 33K |

metal 22K |

metal 22K |

metal 82K |

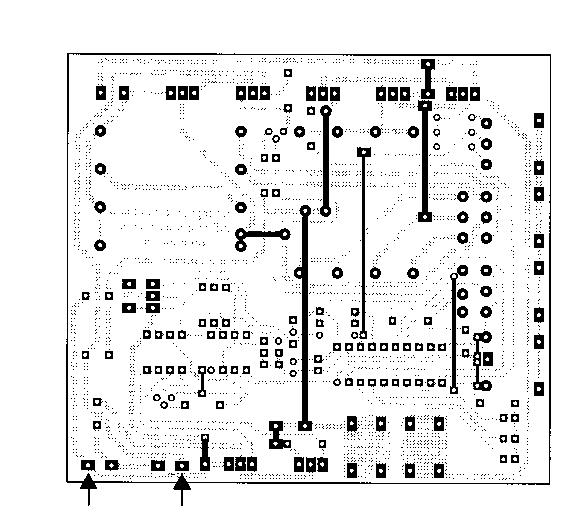

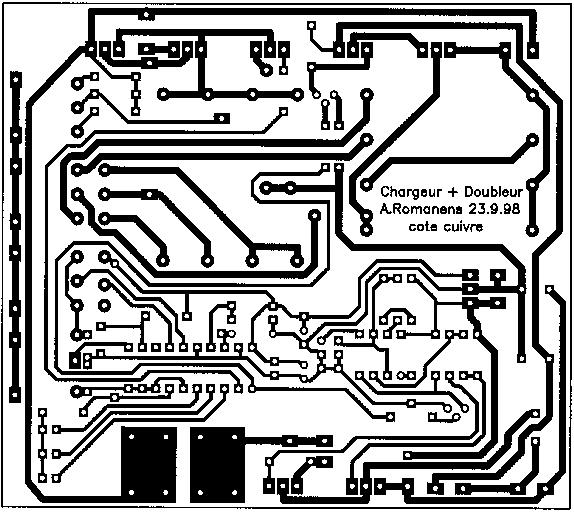

Pour des raisons de prix de revient, l’implantation a été réalisée sur un

circuit simple face. Il vous faudra donc câbler quelques ponts. Noter que les

ponts dans lesquels passe la puissance (les plus gros sur l’image) seront à réaliser

en fil de section conséquente (>0.75 mm2).

Passez ensuite au montage des composants. Suivant la version que vous décidez de réaliser, certaines valeurs de composants (R5,R6,R7,R8) seront à adapter. Dans le cas d’une carte « récepteur » 4,5 éléments, ne pas câbler la partie doubleur (composants en italique dans la liste de matériel) et ponter entre les deux pastilles indiquées par des flèches sur l’illustration. (Il faut rajouter un condensateur céramique de 47nF en parallèle sur R5)

Cote cuivre (105x92mm)

|

refdes |

ComponentName |

Reference |

|

|

T3 |

2N2222 |

conrad 0163 147-12 |

|

|

T6 |

2N2907 |

conrad 0162 841-12 |

|

|

IC3 |

T7805-TO220 |

conrad 0179 205-12 |

|

|

T5 |

BDW93C darlington-TO220 |

conrad 0168 556-12 |

|

|

T4 |

BDW94C darlington-TO220 |

conrad 0168 572-12 |

|

|

T1 |

BUZ10-TO220 |

selectronic 83.7085 |

|

|

D1 |

BYW29-100-TO220 |

selectronic 83.4098 |

|

|

D2 |

BYW29-100-TO220 |

selectronic 83.4098 |

|

|

D3 |

BYW29-100-TO220 |

selectronic 83.4098 |

|

|

C1 |

470UF/25V-VERTICAL |

selectronic 83.2406 |

|

|

C4 |

470UF/25V-VERTICAL |

selectronic 83.2406 |

|

|

C5 |

470UF/25V-VERTICAL |

selectronic 83.2406 |

|

|

C7 |

CERA-10nF |

conrad 0453 064-12 |

|

|

C8 |

CERA-100nF |

conrad 0453 099-12 |

|

|

C2 |

CERA-100nF |

conrad 0453 099-12 |

|

|

C6 |

CERA-100nF |

conrad 0453 099-12 |

|

|

C3 |

CERA-100pF |

conrad 0457 248-12 |

|

|

C9 |

TANT.GOUTTE 4.7UF |

conrad 0481 700-12 |

|

|

BP1 |

INT-INV-1P-1/0/(1) |

conrad 0701 220-12 |

|

|

IC1 |

ICS1702N |

conrad 0174 050-12 |

|

|

SW1 |

INT-INV-2P-1/0/1 ou 1/1 |

conrad 7331 563/4-12 |

|

|

SWX1 |

INT-INV-2P-1/0/1 |

conrad 7331 563-12 |

|

|

SWX2 |

INT-INV-2P-1/0/1 ou 1/1 |

conrad 7331 563/4-12 |

|

|

DL1 |

LED-3MM-ROUGE |

conrad 0184 624-12 |

|

|

DL2 |

LED-3MM-JAUNE |

conrad 0184 950-12 |

|

|

DL3 |

LED-3MM-VERT |

conrad 0184 756-12 |

|

|

IC2 |

LM317T-TO220 |

conrad 0176 001-12 |

|

|

IC4 |

LM317T-TO220 |

conrad 0176 001-12 |

|

|

IC5 |

LM317T-TO220 |

conrad 0176 001-12 |

|

|

IC6 |

NE 555 |

conrad 0177 113-12 |

|

|

T2 |

MJE2955T-TO220 |

conrad 0161 225-12 |

|

|

R4 |

R METAL 1% 1K2 |

conrad 7322 345-12 |

|

|

R20 |

R1/4W 5% 1K2 |

conrad 7322 042-12 |

|

|

R25 |

R1/4W 5% 1K2 |

conrad 7322 042-12 |

|

|

R28 |

R1/4W 5% 1K2 |

conrad 7322 042-12 |

|

|

R13 |

R1/4W 5% 1K5 |

conrad 7322 043-12 |

|

|

R14 |

R1/4W 5% 1K5 |

conrad 7322 043-12 |

|

|

R3 |

R METAL 1% 1K5 |

conrad 7322 346-12 |

|

|

R29 |

R1/4W 5% 2K2 |

conrad 7322 045-12 |

|

|

R27 |

R1/4W 5% 3K9 |

conrad 7322 048-12 |

|

|

R21 |

R1/4W 5% 5K6 |

conrad 7322 056-12 |

|

|

R22 |

R1/4W 5% 5K6 |

conrad 7322 056-12 |

|

|

R26 |

R1/4W 5% 6K8 |

conrad 7322 057-12 |

|

|

R23 |

R1/4W 5% 12K |

conrad 7322 060-12 |

|

|

R24 |

R1/4W 5% 12K |

conrad 7322 060-12 |

|

|

R2 |

R1/4W 5% 15K |

conrad 7322 061-12 |

|

|

R19 |

R1/4W 5% 120 |

conrad 7322 030-12 |

|

|

R1 |

R1/4W 5% 390 |

conrad 7322 036-12 |

|

|

R9 |

R CERA 5W 0.47 |

conrad 0417 076.12 |

|

|

R18 |

R CERA 5W 1.2 |

conrad 0410 004-12 |

|

|

R16 |

R CERA 5W 1.5 |

conrad 0410 012-12 |

|

|

R17 |

R CERA 5W 1.5 |

conrad 0410 012-12 |

|

|

R12 |

R CERA 5W 1.8 |

conrad 0410 020-12 |

|

|

R10 |

R CERA 5W 2.2 |

conrad 0410 039-12 |

|

|

R11 |

R CERA 5W 2.2 |

conrad 0410 039-12 |

|

|

R15 |

R CERA 5W 4.7 |

conrad 0410 071-12 |

|

La partie mécanique :

Celle ci va dépendre de la version que vous allez réaliser. Pour le prototype (version double Tx + Rx), le boîtier a été réalisé autour des deux radiateurs de refroidissement que vous choisirez de bonne taille de préférence (ca chauffe). A titre d’indication, j’ai utilisé 2 radiateurs peignes de 100x150x30mm. Si vous réalisez une version simple, rien ne vous empêche de monter le circuit à plat sur un seul radiateur, l’important étant que tous les transistors à boîtier TO220 situes sur les bords du circuit imprimé soient vissés sur le radiateur (ne pas oublier la pâte conductrice de chaleur et les isolations en mica).

Sur le proto, nous avons simplement fermé le dessus et le dessous avec des tôles perforées pour permettre l’aération, ainsi que par une face avant et arrière en tôle d’aluminium.

Il est donc libre à chacun de réaliser le boîtier se ses rêve, d’après ses moyens, en personnalisant ainsi son chargeur, la seule contrainte étant de conserver des radiateurs suffisamment performants.

Reste plus qu’à :

Il ne tient maintenant plus qu’a vous de réaliser ce chargeur qui vous sera bien utile sur le terrain. Le processeur de charge (ICS 1702) peut paraître un peu onéreux (100 FF), mais la sophistication est à ce prix. D’autant plus que même la plupart des chargeurs haut de gamme programmables n’utilisent pas ce type de charge, qui faut-il rappeler est économique pour les accus, ainsi, on s’y retrouve…

Le résultat obtenu est pratique et fiable (si j’en juge par le proto qui fonctionne jour et nuit depuis un sacré moment sans avoir montre aucun signe de faiblesse).

Utilisation pratique :

Pour garantir l’efficacité du système à courant pulsé, il vous faudra utiliser des câbles de charge de section importante (>1.5mm2) et sans longueur superflue. Pensez également à veiller à la section des cordons de vos accus.

Si vous utilisez le jack de charge de votre émetteur, il vous faudra court-circuiter la diode qui se trouve entre le jack et l’accu, ceci pour permettre le bon fonctionnement des impulsions de décharge. Sur mon émetteur (Graupner X-3810), j’ai simplement recablé les fils du jack directement sur le connecteur qui reçoit la fiche de l’accu, ainsi, j’évite de farfouiller inutilement dans les circuits de ma radio. Il est également possible de brancher le chargeur derrière une alim. 12V 4A (version simple) ou 12V 6A (version double Rx +Tx).

Références & adresses utiles:

Littérature :

CHARGEUR REFLEX par M.Greve

ELEKTOR janvier1994

Commerces :

CONRAD ELECTRONIC

VEPEX 5000

59861 LILLE CEDEX

Tel : 03 20 12 88 88

Fax : 03 20 12 88 99

SELECTRONIC

BP 513

60031 BEAUVAIS CEDEX

Tel : 03 28 55 03 28

Fax : 03 28 55 03 29

Importateur de Galaxy Power (France)

Hycosys

35, rue des chantiers

78000 VERSAILLES

Tel :01 30 79 91 64

Fax :01 30 79 91 65

IMPRELEC (circuits imprimes)

BP 5

74550 PERRIGNIER

Tel :04 50 72 46 26

L’exploitation a titre commercial de ce chargeur est strictement interdite.

Le fonctionnement est assez simple. Une fraction de la tension de la batterie à surveiller est comparée à une tension de référence. Si la tension de la batterie est inférieure à celle-ci, la sortie du comparateur CA3140 est au niveau haut, ce qui fait conduire la diode LED du photocoupleur 4N35, débloquant le phototransistor qui active le thyristor de puissance et permet un courant de charge à travers la batterie.

Le thyristor une fois activé conduit en permanence jusqu’à ce la tension à ses bornes ou que le courant qui le traverse devienne nul; cette configuration se reproduit 100 fois par seconde du fait du redressement du courant de charge par un pont de diodes à la sortie du transformateur. Si la tension est supérieure, la sortie est au niveau bas, le transistor et le thyristor ne conduisent pas, la batterie ne se surcharge pas.

Il est impératif pour le bon fonctionnement du montage de l’alimenter par une tension redressée et non stabilisée; c.à.d. pas de condensateur de filtrage, car sinon le thyristor une fois amorcé ne cesserait pas de conduire, entraînant la destruction de la batterie en charge. L’avantage est que cette configuration est la plus économique: un transformateur et un pont de diode.

Le réglage est simple: une fois la batterie connectée, puis le montage alimenté, on règle le potentiomètre de 47 KW de manière à pratiquement éteindre la LED pour une tension de 13,8 V aux bornes de la batterie. Pour le réglage il est impératif qu’une batterie au plomb soit connectée sinon la tension aux bornes de sortie serait ininterprétable.

Matériel:

3x 10 kW 5% ¼ W

2x 5 kW 5% ¼ W

1x ajustable 4,7 kW

2x 100 nF céramique

1x diode LED rouge

1x diode Zener 6V

1x photo-coupleur 4N35

1x thyristor BT 151-650

1x CA 3140

1 circuit imprimé

1 chargeur de batterie du commerce

Déchargeur Capacimètre pour Accu Ni-Cad

Contrôleur de décharge polyvalent

[4]

Comme on l'a vu, pour prévenir et quelquefois guérir un effet mémoire, il faut décharger complètement les batteries Ni-Cad. La solution la plus évidente serait de mettre une résistance entre les 2 bornes de la batterie et de laisser faire. Mais ce serait beaucoup trop simple car cette manière de faire possède un effet pervers. En effet chaque élément d'une batterie n'a pas exactement la même capacité que les autres, ce qui fait que si l'on décharge complètement une batterie, l'élément de plus faible capacité va être déchargé avant les autres, puis va subir un courant de décharge imposé par les autres éléments avec une inversion de polarité, ce qui n'est pas très bon pour la durée de vie de l'élément en question.

Il faut donc que le système de décharge coupe celle-ci avant qu'il ne soit trop tard, c'est à dire aux environs de 1 volt par élément.

Le schéma électronique suivant s'explique facilement.

Contrôleur de décharge polyvalent, Schéma de principe

L’ensemble fusible plus diode à l’entrée protège le montage contre des branchements inverses, la diode court-circuitant la batterie montée à l’envers et faisant immédiatement fondre le fusible. De plus la diode 1N4148 protège l’entrée inverseuse du CA3140 contre des tensions inverses; le montage est donc protégé contre d’éventuelles inversions de polarité au branchement. La diode Zener de 6,2 V associée au condensateur de 100 nF donne après division par le pont de résistances, une tension de référence ajustée à 1V. Cette tension est comparée à une fraction de la tension de la batterie, fraction réglable en fonction du nombre d’éléments. Quand la fraction de tension batterie descend en dessous de la tension de référence, la sortie du comparateur passe à zéro, ce qui bloque le transistor 2N1711 qui cesse d’alimenter le relais qui décolle et arrête la décharge.

Le bouton fugitif « Start » court-circuite le relais et commence la décharge. La diode LED sert de témoin de décharge et peut être ramenée sur la face avant du boitier.

Le premier réglage consiste à régler la tension de référence à 1V ce qui représente la tension de fin de décharge d’un élément Ni-Cad. Ensuite il faut régler le potentiomètre de 2,2kW de manière à ce que le relais décolle pour une tension de 10,5V lors de la décharge d’une batterie au plomb de 12V et 5,25V pour une batterie de 6V

Contrôleur de décharge polyvalent, C.I. et Schéma d’implantation des composants

Le circuit imprimé est réalisé simplement par des transferts Mécanorma sur une plaque d'époxy cuivré découpée à la bonne taille, puis plongée dans une solution de perchlorure de fer. Vous pouvez aussi réaliser (ou faire réaliser dans une boutique spécialisée) un film mylar qui permettra de réaliser rapidement plusieurs circuits sur plaque époxy photosensibilisée. Les perçages seront fait à l'aide d'une mèche de 0,8 mm sauf les trous pour les pattes du relais et les fils de la batterie qui seront de 1 mm.

Matériel

13x 1 kW 5% ¼ W

2x 3,3 kW 5% ¼ W

1x 5,6 kW 5% ¼ W

1x ajustable 1 kW

1x ajustable 2,2 kW

1x 100 nF céramique

2x diodes 1N4001

1x diode 1N4148

1x diode Zener 3,6V

1x diode LED verte

1x transistor 2N1711

1x CA3140

un relais 12V 4 contacts RT format Europe

1x bouton poussoir contact fugitif

1x inverseur simple

1x contacteur rotatif 8 positions

1 porte fusible de tableau

1 fusible 4 A lent

1 circuit imprimé

Déchargeur de batterie à courant réglable à FET-MOS, Schéma de principe

Il s’agit d’un régulateur de courant réglable par le biais d’un contacteur 5 positions ainsi qu’un interrupteur x1 ou x2,5 de manière à s’adapter aux différents courants de 0,1A à 2,5A..

Le schéma en est le suivant:

Déchargeur de batterie à courant réglable à FET-MOS, Schéma de principe

Déchargeur de batterie à courant réglable , C.I. et schéma d’implantation

Le montage du système dans un boîtier isolant facilite la mise en oeuvre du système. Les 2 rotacteurs sélectionnant le nombre d’éléments et celui sélectionnant le courant de décharge seront reportés en face avant ainsi que la LED témoin de décharge et les inverseurs Ni-Cad/Pb et courant de décharge x1-x2,5 (double monté en parallèle pour des raison d’intensité de courant).

Il est possible avec le déchargeur régulé de constituer un capacimètre: le temps de décharge donne la capacité de la batterie, 10 heures équivalent à 100%, 8 à 80 %, 12 à 120%.

Il suffit pour cela d’utiliser un réveil à pile du commerce et de l’alimenter à travers le relais du déchargeur réglable selon le schéma de montage général. Il suffit alors de remettre les aiguilles à 0 puis de démarrer la décharge. L’heure d’arrêt de la pendule donne le temps de décharge. C’est simple et permet de contrôler la capacité réelle de vos accumulateurs; les surprises ne sont pas rares.

Matériel

1x 3,3 kW ¼ W 5%

2x 1 W 1/2 W 5%

2x 0,82 W 3 W 5%

1x ajustable 1 kW

1x 100 nF céramique

1 diode Zener 3,6V

1x CA3140

1x transistor Mos-Fet BUZ 10

1 contacteur 5 positions

1 inverseur double (utilisé en parallèle)

1 circuit imprimé

éventuellement une pendulette électrique du commerce

Chargeur de batterie au plomb de petite capacité

(jusqu’à 20Ah)

Le schéma suivant est très classique. Il utilise un régulateur de tension (L200) pour ajuster la tension maximum de charge (réglable par le potentiomètre de 4,7 KW ) et la fonction de limitation du courant pour définir le courant maximum de charge à adapter selon le type et la capacité de l’accumulateur. Ce courant se calcule comme suit:

I(A) = 0,45 / R(W ) I max. = 2A R ayant une puissance de 1 Watt

0,45 v étant le seuil de mise en route de la limitation de courant du L200.

La réalisation pratique est simple, le circuit imprimé est petit, le régulateur qui chauffe est fixé sur le radiateur avec de la graisse silicone et un kit d’isolation pour éviter les courts-circuits. Le montage est relié à un transformateur (suffisamment puissant pour le courant choisi) délivrant une basse tension (10V alternatifs pour une batterie de 6V, 15V pour une batterie de 12V). On peut éventuellement mettre un fusible à fusion lente à la sortie du transformateur, plus par principe que par nécessité, le L200 étant quasiment indestructible du fait de ses protections internes. Par contre ce fusible devient indispensable si le chargeur doit être branché d’une batterie à l’autre.

Matériel

1 pont de diodes 3A

1 régulateur L200

1 diode BYW29-100

1 condensateur 1000m F 25 V

1 ajustable 4,7 kW

1x 1 kW ¼ W 5%

1x résistance calculée selon le texte de 2W de puissance

1 transformateur 15 V 30 W

1 circuit imprimé

Copyright © 1998

R/C Soaring Magazine - Jean-Francois Pion.

No commercial use or publication (e.g. on other www or ftp sites, print media)

without a written consent.